La tecnica 5S, una delle tecniche più famose e conosciute del sistema lean, è stata sviluppata in Giappone nel corso degli anni ’60 ed ha avuto un grande successo in molte aziende manifatturiere in tutto il mondo. Tuttavia, come il lean system, questa tecnica è stata applicata con successo anche in altri settori, come il settore dei servizi e l’assistenza sanitaria.

Perché conoscere e applicare le 5S nella vita di tutti i giorni?

Let’s unfold it!

5s ≠ lean: il metodo 5s come tecnica del lean thinking

Qualche tempo fa, durante la visita di un cliente, mi sono trovato a spiegare i principi alla base della riprogettazione in ottica lean di una linea di produzione che stavamo osservando. Dopo avermi ascoltato per bel po’ il cliente mi ha chiesto: “Quindi voi fate le 5S?!”.

Principi Lean, metriche base di processo come Takt Time, lead time, tutti tranquillamente superati dall’associazione Lean = 5S.

Non c’è da meravigliarsi, 5s è spesso la prima parola che si accosta quando un’azienda “dice di fare lean”, quando si tratta invece solamente di una tecnica che fa parte di questo sistema.

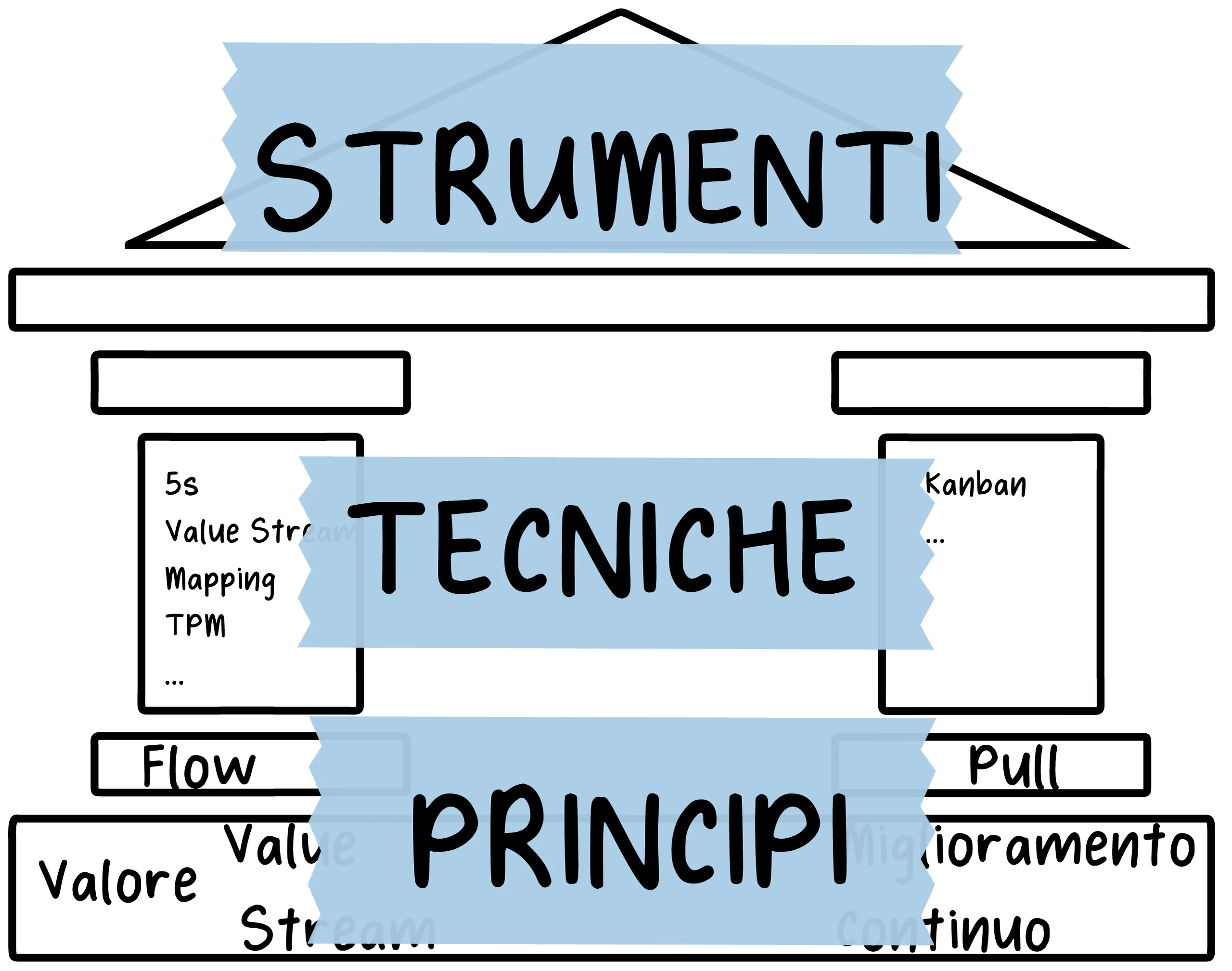

Infatti, spesso ci si dimentica che il sistema lean si basa su principi, tecniche e strumenti interdipendenti che si sostengono a vicenda esattamente in quest’ordine, come illustrato nel seguente diagramma:

I principi sono alla base del pensiero lean e su questi poggiano delle tecniche che a seconda del caso d’uso vengono rivisitate con strumenti ad hoc spesso inventati da zero.

Per capire meglio, ecco un esempio che approfondiremo in un altro momento:

- Principio: PULL

- Tecnica: KANBAN

- Strumenti: Double Bin, punto di riordino indicato da un cartellino con geometria specifica, segnale kanban realizzato con l’asta che sostiene una bobina di filo da riordinare, …

Ora che abbiamo fatto un po’ di ordine e abbiamo capito la differenza tra principi, tecniche e strumenti, secondo te, su quale dei 5 principi del lean system si basa la tecnica delle 5S?

… prova a dare la risposta prima di proseguire.

Ecco la risposta: la tecnica 5S anche nota come metodo 5s si basa sul 3° principio: il Flusso o Flow.

Per approfondire i 5 principi ti rimando a questo articolo con informazioni utili per scoprire i 5 principi cardine di ogni processo veramente Lean.

Obiettivo delle 5S: perché dovresti iniziare ad usarle ora

Le 5s sono una tecnica formalizzata in 5 fasi per creare e mantenere standard, ordine e pulizia. La loro finalità è:

Autodisciplina: si crea la cultura del rispetto degli standard

Consapevolezza del Genba*: mantenendo in ordine e pulito il genba con frequenza si osservano eventi che stanno nascendo o che stanno aumentando e che consentono di intervenire tempestivamente. Esempio: perdite di olio di una macchina consente di eseguire la manutenzione prima di una rottura. L’osservazione dei processi consente di individuare la presenta di muda.

Pulizia e sicurezza: applicando le 5s si possono individuare rapidamente situazioni di pericolo potenziali o che stanno nascendo.

*Genba: Genba è un termine giapponese che significa “posto reale” o “posto dove avviene l’azione”. Nel contesto del lean manufacturing, il termine genba si riferisce al luogo fisico in cui avviene la produzione o il processo di lavoro, come ad esempio la fabbrica, la linea di produzione o il cantiere edile. Visita la sezione Glossario per approfondire tutti i termini relativi ai processi e al lean system.

Metodologia 5s VS vita di tutti i giorni

Quante volte durante il cambio di stagione abbiamo scoperto vestiti che non credevamo di avere? Beh, se può consolarvi, in tutti i processi in cui entriamo la probabilità che ci siano situazioni di questo tipo è molto alta, anzi è certa se non ci sono le 5s o una loro versione applicata.

Ho visto personalmente moke di caffè ritrovate in produzione applicando le 5 S o antichi manufatti datati a epoche in cui l’azienda aveva altri loghi o nomi.

In ogni caso, le pratiche delle 5S non sono limitate alla sola lean production, ma possono essere adottate in diversi contesti. Ad esempio, possono essere utilizzate in casa per organizzare con precisione armadi o credenze della cucina oppure sul computer o sul telefono per organizzare in modo efficiente le icone sul desktop.

Se ti sei mai trovato in almeno una di queste situazioni, un po’ come nell’immagine caotica qui sotto, allora continua a leggere per scoprire come la tecnica delle 5s può aiutarti.

Quali sono le 5s giapponese?

Prima di partire a spiegare ognuna delle 5 s giapponesi, vediamole tutte in gruppo:

- Seiri (整理) – Selezionare

- Seiton (整頓) – Ordinare

- Seiso (清掃) – Pulire

- Seiketsu (清潔) – Standardizzare

- Shitsuke (躾) – Sostenere

Ora che le abbiamo chiare in mente e prima di cominciare con l’applicazione è necessario seguire questi passaggi:

-

- individuare l’area in cui si intende applicare le 5S: potrebbe essere una macchina, un tavolo da lavoro, un armadio, ecc. Se volete sperimentare, è possibile applicarle al reparto cancelleria della propria casa o a qualsiasi cassetto disponibile.

-

- stabilire la “red area”, una zona ben delimitata in cui saranno posizionati i materiali non utilizzati.

-

- definire una frequenza di utilizzo e una data entro cui eliminare i materiali presenti nella red area.

Prima S: Seiri - Selezionare

- Per cominciare, delimitare un’area detta Red Area e spostare al suo interno tutto ciò che è possibile spostare.

A seconda del contesto la red area potrebbe essere uno spazio del pavimento delimitato da del nastro, uno scaffale o come mi è capitato recentemente, un tappeto. È importante che sia un’area ben visibile, facilmente identificabile e vuota prima di iniziare l’attività. Inoltre, per facilitare le operazioni, la Red Area dovrebbe essere posizionata nelle vicinanze della zona in cui si stanno applicando le 5S. - Prelevare dalla Red Area gli oggetti necessari all’attività giornaliera di cui si può giustificare la presenza e riportarli nella zona di lavoro.

Per facilitare questa separazione, è utile porsi una domanda relativa alla frequenza di utilizzo, come spesso accade nel mondo Lean: Utilizzo questo oggetto almeno una volta al giorno? La frequenza temporale può variare a seconda della necessità del caso, come minuti, giorni o settimane. Gli oggetti che vengono utilizzati solo raramente, come una volta al mese, devono avere seri motivi per essere mantenuti in zona di lavoro. - Qualsiasi oggetto rimanente nella Red Area oltre il tempo prestabilito dovrà essere eliminato. Esistono diverse scuole di pensiero riguardo all’eliminazione degli oggetti: alcuni preferiscono semplicemente spostarli in aree più remote adibite a contenere materiale utilizzato occasionalmente, mentre altri più radicali preferiscono eliminarli completamente. Come sempre nel mondo Lean, la scelta dipende dalle partciolarità del processo.

Seconda S: Seiton - Riordinare

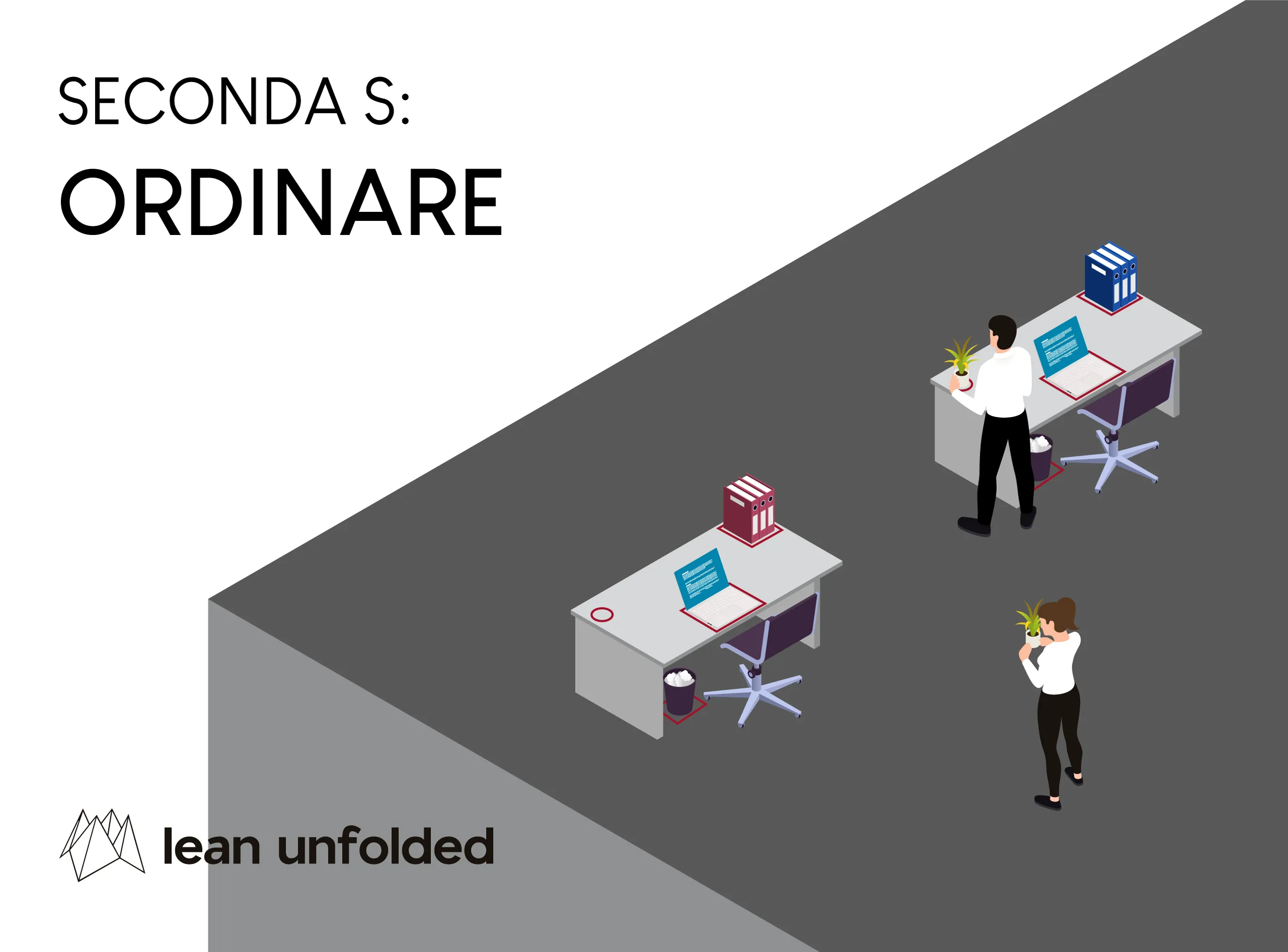

Dopo aver selezionato gli oggetti da tenere nella zona di lavoro, è importante valutarne la tipologia e la frequenza di utilizzo. L’obiettivo è posizionare gli oggetti in modo che ognuno abbia una posizione unica e sia facilmente accessibile e visibile in ogni momento, sia che si trovino nella posizione assegnata o in uso.

In questa fase, per evitare sprechi di movimento e sfruttare al meglio la seconda S, è necessario duplicare gli oggetti se necessario e posizionarli in più postazioni.

Esempi di supporto possono essere forniti attraverso l’utilizzo di sagome per la posizione degli oggetti o l’uso di aree delimitate della stessa grandezza degli oggetti.

Un comune detto in questa fase è: “Facile da individuare, facile da prendere, facile da utilizzare e facile da riposizionare correttamente”.

Terza S: Seiso - Pulire a fondo

In questa fase si procede con una pulizia accurata dell’area al fine di individuare eventuali cause di sporco, che spesso sono segnali di problemi più seri. Ad esempio, una perdita di olio da una macchina può indicare un guasto nell’impianto, mentre la rilevazione di perdite nell’impianto idrico domestico può evitare problemi più gravi.

In questo modo, si prolunga la vita utile del bene e si migliora l’ambiente in cui si vive. Per effettuare questa attività, spesso sono necessari, oltre ad olio di gomito, anche prodotti abrasivi, da maneggiare con cura.

Quarta S: Seiketsu - Standardizzare

La quarta S significa “sistemare” ma spesso è tradotta con Standardizzare.

Quante volte dopo aver pulito a fondo casa ci siamo accorti a distanza di una settimana che gli oggetti erano nuovamente in disordine vanificando gli sforzi fatti?

Proprio a questo serve la quarta S: evitare di vanificare gli sforzi fatti con le prime tre S, creando standard e calendari per la pulizia e la sistemazione dell’area.

La standardizzazione prevede la creazione di calendari di pulizia e standard riguardanti le prime 3 S, al fine di evitare l’accumulo di oggetti non previsti o tralasciare la pulizia delle aree.

Tra gli strumenti più utili in questa fase troviamo la stampa di foto dell’area in ordine dopo la terza S. In questo modo risulta evidente la presenza di deviazioni dalla norma.

Un altro strumento utile è la presenza di sagome che accettano un solo tipo di oggetto in modo da impedire l’accumulo.

La standardizzazione include anche la pianificazione dell’attività di pulizia con checklist settimanali, ma che possono essere giornaliere o mensili, a seconda della tipologia di area.

Quinta S: Shitsuke - Sostenere

La quinta S del Lean Manufacturing consiste nell’applicare costantemente le prime quattro S e migliorare continuamente gli standard creati.

Per fare ciò, vengono utilizzati audit interni o esterni al team per verificare il rispetto degli standard e identificare eventuali aree di miglioramento.

Solitamente, gli audit interni sono condotti dal team leader responsabile dell’area, mentre quelli esterni sono svolti da group leader, value stream leader o consulenti esterni una volta al mese. Gli audit si basano su checklist che vengono utilizzate per totalizzare i punti che vengono tracciati negli infopoint dell’area.

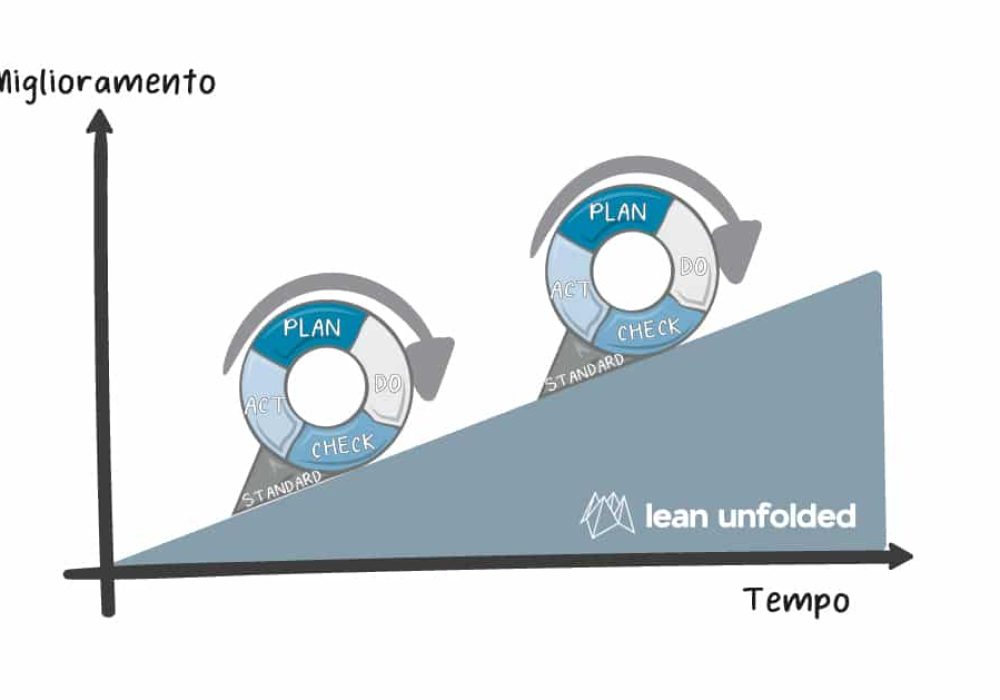

È importante sottolineare che la quinta S serve a garantire che le prime quattro S non vadano in deriva ma continuino a migliorare nel tempo. Infatti, come viene spesso ripetuto nel contesto del Lean Manufacturing, un processo che non sta migliorando sta regredendo.

Infatti, la quinta S prevede anche la valutazione e l’implementazione di nuovi miglioramenti tra un audit e l’altro, al fine di impedire il regresso del sistema e favorirne l’evoluzione.

Ecco un esempio applicato alla vita di tutti i giorni:

Vantaggi dell'applicazione delle 5S: perché utilizzarle da subito

Le attività di 5S permettono di ottenere diversi vantaggi, tra cui:

- Ridurre il tempo necessario per cercare materiali o informazioni (esempio file ordinati in cartelle) , grazie all’identificazione chiara degli oggetti e alla presenza solo del necessario.

- Liberare spazio andando ad eliminare oggetti non utilizzati ottimizzando gli spazi

- Migliorare la qualità della vita, la sicurezza e la durata degli oggetti, rendendo l’ambiente più piacevole e confortevole.

- Consentire di individuare facilmente eventuali anomalie, ad esempio notando l’assenza di occhiali nella loro area designata.

Un esempio pratico potrebbe essere il modo in cui spesso lasciamo gli oggetti in giro per casa, come occhiali o telefono, e perdiamo tempo a cercarli quando ne abbiamo bisogno, magari arrivando anche a chiamarci con un altro smartphone. Se invece avessimo un’area ben definita dove riporli, non dovremmo perdere tempo a cercarli ogni volta.

Per avere una chiara idea dei benefici divisi per ogni S sia in termini di processo sia di benefici per il valore finale vi consiglio il libro 5 Pillars of the Visual Workplace: The Sourcebook for 5S Implementation (For Your Organization!) di Hiroyuki Hirano a cui dedicheremo un articolo a parte.

Altri libri importani per capire l’efficacia e i benefici di questa tecnica sono Genba Kaizen di Mazaaki Imai e il bignami 5S for Operators: 5 Pillars of the Visual Workplace.

In conclusione sulle 5s...

Le 5s sono una tecnica basata sul principio del flusso che si può applicare in ogni ambito della nostra vita. Le 5S non sono solo una tecnica utilizzata nel lean manufacturing, ma possono essere applicate con successo in ogni aspetto della vita.

Come abbiamo visto, la metodologia 5S prevede 5 fasi: selezionare, riordinare, pulire, standardizzare e sostenere.

Le prime tre fasi servono a organizzare e individuare gli oggetti più utilizzati e a pulire eliminando le cause dello sporco. Le ultime due fasi servono a standardizzare e migliorare continuamente i risultati ottenuti per evitare la deriva del sistema.

Ma perché dovremmo conoscere e applicare le 5S nella nostra vita quotidiana? Per rendere gli ambienti che viviamo più soddisfacenti e efficienti, liberando di conseguenza del tempo nelle nostre vite.

Nel libro sulle 5S, Hiroyuki Hirano sottolinea che questa tecnica è fondamentale per l’implementazione del sistema lean nelle aziende. Tuttavia, può essere anche un’ottima opportunità per iniziare a migliorare la nostra vita personale e professionale, selezionando un’area o un processo specifico su cui concentrarsi e procedendo a migliorarlo passo dopo passo. In questo modo, possiamo contribuire a creare un ambiente più ordinato e funzionale intorno a noi.

Buona fortuna!